Introduction

L’électroérosion par enfonçage (usinage par décharge électrique) change la donne dans la fabrication moderne. Ce processus utilise des décharges électriques pour éroder le matériau avec précision, créant ainsi des formes complexes avec une précision remarquable.

Dans cet article, nous verrons comment fonctionne l'électroérosion par enfonçage, ses composants clés et pourquoi elle est essentielle pour les industries exigeant une haute précision. Vous apprendrez comment cette technique profite à des industries telles que l'aérospatiale, l'automobile et la fabrication médicale, et découvrirez ses applications dans la production de composants complexes.

Comprendre l'électroérosion par enfonçage : un aperçu

Qu’est-ce que l’électroérosion par enfonçage ?

L'EDM par enfonçage est un processus d'usinage dans lequel des décharges électriques sont utilisées pour éroder le matériau d'une pièce, créant ainsi des cavités ou des formes complexes et précises. La technique utilise une électrode façonnée, souvent fabriquée à partir de matériaux comme le cuivre ou le graphite, qui est immergée dans un fluide diélectrique. Lorsqu'une tension est appliquée, des étincelles sautent à travers l'espace entre l'électrode et la pièce, érodant le matériau et formant la forme souhaitée.

Cette méthode est particulièrement efficace pour créer des formes complexes dans des matériaux durs qui seraient difficiles à réaliser avec les méthodes d'usinage traditionnelles. Il est largement utilisé dans la fabrication de moules et l'outillage, offrant la possibilité de créer des cavités peu profondes et profondes avec une précision exceptionnelle.

Comment fonctionne l'électroérosion par enfonçage ?

Le processus d'électroérosion par enfonçage repose sur des décharges électriques contrôlées pour éroder une pièce. Voici comment cela fonctionne :

1. Sélection de l'électrode : Une électrode façonnée, qui correspond au négatif de la cavité souhaitée, est utilisée.

2. Fluide diélectrique : L'électrode et la pièce à usiner sont immergées dans un fluide diélectrique qui sert à isoler et à refroidir le processus.

3. Érosion par étincelles : des étincelles à haute tension sont déchargées entre l'électrode et la pièce à usiner, créant une chaleur intense qui fait fondre et vaporise de petites parties du matériau.

4. Retrait du matériau : Le matériau s'érode progressivement, laissant derrière lui une cavité ou une forme qui reflète l'électrode.

Le processus est hautement contrôlé et l'écart entre l'électrode et la pièce est soigneusement géré par un servomécanisme pour garantir la précision.

Pourquoi utiliser l'électroérosion par enfonçage ?

L'électroérosion par enfonçage offre plusieurs avantages par rapport aux méthodes d'usinage traditionnelles. Ceux-ci incluent :

● Formes complexes : l'EDM peut facilement créer des conceptions complexes qui seraient impossibles avec les outils de coupe traditionnels.

● Précision : La capacité de créer des formes avec des tolérances très serrées, ce qui le rend idéal pour les composants de haute précision.

● Excellente finition de surface : contrairement à l'usinage conventionnel, l'EDM fournit souvent une finition lisse, réduisant ou éliminant le besoin de post-traitement.

Cependant, il est particulièrement efficace lorsque l’on travaille avec des matériaux durs comme l’acier, qui peuvent être difficiles à usiner avec d’autres méthodes.

Composants clés des machines d'électroérosion par enfonçage

L'électrode : sélection des matériaux et rôle

Les matériaux d'électrode jouent un rôle important dans l'efficience et l'efficacité du processus d'électroérosion par enfonçage. Les matériaux courants pour les électrodes comprennent :

Matériel |

Avantages |

Inconvénients |

Graphite |

Excellente résistance à l'usure, stabilité thermique, rentable |

Moins conducteur que le cuivre, peut s'user plus rapidement dans certains cas |

Cuivre |

Haute conductivité, bonne résistance à l'usure |

Plus difficile à usiner que le graphite |

Laiton |

Facile à usiner, idéal pour les petites électrodes de précision |

Moins durable que le cuivre ou le graphite |

Le matériau de l'électrode doit être choisi en fonction de facteurs tels que la résistance à la chaleur, la résistance à l'usure et la précision souhaitée du produit final.

Fluide diélectrique : le héros méconnu

Le fluide diélectrique joue un rôle essentiel dans le processus EDM. Il agit comme un isolant permettant à l’étincelle de se décharger sans endommager les composants. De plus, il refroidit le système et élimine les matériaux érodés. Les fluides diélectriques courants comprennent :

Fluide diélectrique |

Avantages |

Inconvénients |

Huiles d'hydrocarbures |

Bonne isolation, dissipation thermique, largement utilisé |

Peut ne pas fournir la meilleure finition par rapport à l'eau |

Eau désionisée |

Fournit des finitions plus fines, réduit la contamination |

Moins utilisé que le pétrole, plus sensible aux impuretés |

Kérosène |

Point d'éclair plus élevé, plus sûr pour certaines applications |

Peut ne pas être aussi efficace pour les finitions plus fines que l'eau ou l'huile. |

La propreté et la température du fluide diélectrique sont cruciales pour maintenir des résultats cohérents.

Le rôle de l'alimentation électrique et du servomécanisme

L'alimentation électrique d'une machine d'électroérosion par enfonçage fournit l'impulsion haute fréquence qui crée les étincelles. Il doit être capable d'ajuster la fréquence et la durée des impulsions pour des conditions d'usinage optimales. Le servomécanisme garantit que l'électrode maintient un écart constant par rapport à la pièce à usiner, s'ajustant automatiquement à mesure que le matériau s'érode, permettant un usinage de haute précision.

Applications de l'électroérosion par enfonçage

Fabrication de moules et de matrices

L'électroérosion par enfonçage est particulièrement efficace dans la production de moules et de matrices. La possibilité de créer des cavités détaillées et des formes complexes le rend idéal pour les industries telles que :

● Moulage par injection : Création de moules pour pièces en plastique.

● Moulage sous pression : production de moules pour les métaux comme l'aluminium et le zinc.

● Forgeage : fabrication d'outils et de moules pour façonner les métaux.

Ce processus permet aux fabricants de créer des moules aux géométries complexes qui seraient difficiles à réaliser avec les méthodes traditionnelles.

Composants de précision pour les industries aérospatiale et médicale

L'électroérosion par enfonçage est largement utilisée dans la fabrication de dispositifs aérospatiaux et médicaux, où la précision est primordiale. Elle peut produire des pièces avec des tolérances extrêmement serrées, telles que :

● Aérospatiale : composants tels que les aubes de turbine et les échangeurs de chaleur qui nécessitent des détails précis.

● Médical : instruments chirurgicaux et implants qui doivent répondre à des normes de précision strictes.

La capacité de travailler avec des matériaux résistants comme le titane ou l’acier fortement allié le rend indispensable pour ces industries.

Industries automobile et électronique

L'électroérosion par enfonçage est également cruciale dans les secteurs de l'automobile et de l'électronique, où des pièces complexes et des tolérances serrées sont requises. Voici quelques exemples :

● Automobile : pièces de précision telles que des engrenages, des vannes et des capteurs.

● Electronique : Création de moules pour composants microélectroniques et circuits imprimés.

En utilisant l'électroérosion par enfonçage, les fabricants peuvent garantir que leurs composants répondent aux normes les plus élevées en matière de qualité et de précision.

Industrie |

Applications |

Fabrication de moules et de matrices |

Moulage par injection, moulage sous pression, forgeage |

Aérospatiale et médicale |

Aubes de turbine, échangeurs de chaleur, outils chirurgicaux |

Automobile et électronique |

Engrenages, vannes, capteurs, composants microélectroniques |

Avantages et limites de l'électroérosion par enfonçage

Avantages

● Formes complexes : idéales pour créer des conceptions complexes et des cavités profondes difficiles à réaliser avec les méthodes traditionnelles.

● Précision : Offre une précision exceptionnelle, ce qui le rend idéal pour les applications à haute tolérance.

● Processus sans contact : Puisqu'il n'y a pas de contact physique entre l'électrode et la pièce, cela minimise l'usure de l'outil et les contraintes mécaniques.

Limites

● Plus lent pour les coupes simples : pour les coupes simples ou peu profondes, l'électroérosion par enfonçage est plus lente que d'autres méthodes comme l'électroérosion à fil.

● Coûts plus élevés : le besoin d'électrodes personnalisées et la complexité de la configuration peuvent rendre le processus plus coûteux.

● Limitations matérielles : fonctionne uniquement avec des matériaux conducteurs, ce qui signifie qu'il ne peut pas être utilisé sur des non-métaux ou certaines céramiques.

Avantages |

Limites |

Formes complexes et cavités profondes |

Plus lent pour les coupes simples |

Précision exceptionnelle |

Des coûts opérationnels plus élevés |

Processus sans contact |

Limité aux matériaux conducteurs uniquement |

Types de machines d'électroérosion par enfonçage

Machines d'électroérosion par enfonçage CNC

Les machines CNC d'électroérosion par enfonçage offrent des avantages significatifs en termes de précision et d'automatisation. Grâce au contrôle multi-axes, ces machines peuvent créer des moules et des pièces très complexes avec une programmation automatisée, réduisant ainsi les erreurs humaines et le temps de production.

Machines d'électroérosion par enfonçage ZNC

Les machines ZNC (contrôle de l'axe Z) sont conçues pour des opérations plus basiques où moins d'automatisation est nécessaire. Bien qu’elles offrent de la précision, elles sont généralement moins avancées que les machines CNC. Les machines ZNC sont couramment utilisées pour les matrices et les moules plus simples.

Type de machine |

Caractéristiques |

Utilisation idéale |

EDM par enfonçage CNC |

Haute précision, contrôle multi-axes, programmation automatisée |

Moules et pièces complexes, haute précision |

EDM par enfonçage ZNC |

Contrôle de l'axe Z, opérations de base, moins d'automatisation |

Matrices et moules plus simples |

Matériaux courants traités par EDM par enfonçage

Matériaux pour la fabrication d'électrodes

Les matériaux d'électrode les plus couramment utilisés dans l'électroérosion par enfonçage sont le graphite, le cuivre et le laiton. Chaque matériau offre ses propres avantages en termes de conductivité, de résistance à l'usure et de facilité d'usinage.

Matériaux pour pièces à usiner

L'électroérosion par enfonçage est utilisée pour une large gamme de matériaux, notamment :

● Métaux : Acier, titane et cuivre.

● Céramiques : Céramiques plus dures et difficiles à usiner avec les méthodes conventionnelles.

● Alliages : Y compris le tungstène et le molybdène pour les applications très exigeantes.

Tendances futures et innovations en matière d'électroérosion par enfonçage

Automatisation et intégration avec l'IA

Avec les progrès de l'automatisation et de l'intelligence artificielle, les machines Die Sinking EDM deviennent plus efficaces. La maintenance prédictive, l'optimisation des processus et la surveillance en temps réel continueront d'améliorer les performances globales des opérations EDM.

Avancées matérielles et nouvelles applications

De nouveaux matériaux et revêtements permettront d’utiliser l’électroérosion par enfonçage dans une gamme plus large d’applications. Alors que les industries exigent des composants plus complexes et plus performants, l’électroérosion par enfonçage restera à l’avant-garde de la fabrication de précision.

Conclusion

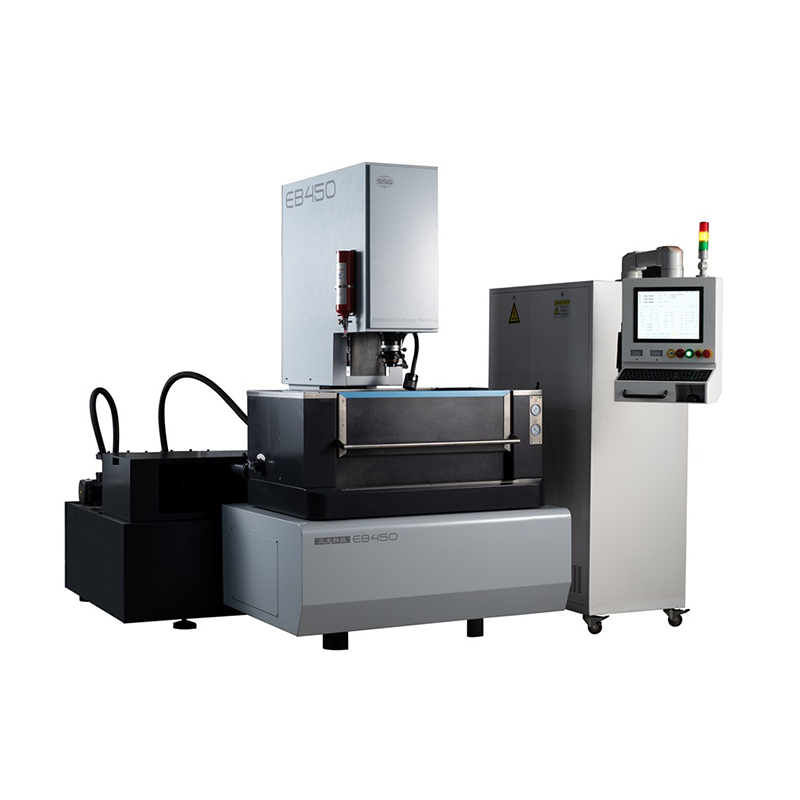

L'électroérosion par enfonçage est essentielle pour les industries nécessitant une haute précision et des conceptions complexes. Il excelle dans la création de formes complexes et de détails fins, ce qui le rend crucial pour la fabrication de moules, l'aérospatiale et la fabrication de dispositifs médicaux. À mesure que la technologie évolue, Die Sinking EDM continue de se développer, stimulant l’innovation dans la fabrication de haute précision. Des entreprises comme Suzhou Sanguang Science & Technology Co., Ltd. fournit des produits avancés d'électroérosion par enfonçage, offrant une valeur exceptionnelle grâce à leur précision et leur efficacité dans la création de composants complexes.

FAQ

Q : Qu’est-ce que l’électroérosion par enfonçage ?

R : L'EDM par enfonçage est un processus d'usinage qui utilise des décharges électriques pour éroder avec précision le matériau et créer des formes complexes. Il est couramment utilisé dans la fabrication de moules, dans l’aérospatiale et dans la fabrication de dispositifs médicaux.

Q : Comment fonctionne l'électroérosion par enfonçage ?

R : L'électroérosion par enfonçage fonctionne en utilisant une électrode qui génère des étincelles électriques, érodant la pièce immergée dans un fluide diélectrique. Ce processus crée des cavités ou des formes complexes avec une grande précision.

Q : Pourquoi l'électroérosion par enfonçage est-elle utilisée dans la fabrication de moules ?

R : L'électroérosion par enfonçage est idéale pour la fabrication de moules car elle peut créer des formes détaillées et complexes difficiles à réaliser avec les méthodes d'usinage traditionnelles.

Q : Quels sont les principaux avantages de l’électroérosion par enfonçage ?

R : Les principaux avantages de l'électroérosion par enfonçage incluent sa capacité à produire des formes complexes, sa haute précision, ses excellentes finitions de surface et une usure minimale des outils.

Q : Combien coûte l’électroérosion par enfonçage ?

R : Le coût de l'électroérosion par enfonçage varie en fonction de la complexité du travail, du type de matériau et de la machine utilisée. Cependant, il a tendance à être plus coûteux que l’usinage traditionnel en raison de sa précision et de la nécessité d’électrodes personnalisées.