Introducción

Die Sinking EDM (Mecanizado por descarga eléctrica) es un punto de inflexión en la fabricación moderna. Este proceso utiliza descargas eléctricas para erosionar el material con precisión, creando formas intrincadas con una precisión notable.

En este artículo, profundizaremos en cómo funciona la electroerosión por inmersión, sus componentes clave y por qué es esencial para las industrias que exigen alta precisión. Aprenderá cómo esta técnica beneficia a industrias como la aeroespacial, automotriz y de fabricación médica, y descubrirá sus aplicaciones en la producción de componentes complejos.

Comprensión de la electroerosión por inmersión: descripción general

¿Qué es la electroerosión por hundimiento?

La electroerosión por inmersión es un proceso de mecanizado en el que se utilizan descargas eléctricas para erosionar el material de una pieza de trabajo, creando cavidades o formas intrincadas y precisas. La técnica utiliza un electrodo moldeado, a menudo hecho de materiales como cobre o grafito, que se sumerge en un fluido dieléctrico. Cuando se aplica voltaje, chispas saltan a través del espacio entre el electrodo y la pieza de trabajo, erosionando el material y tomando la forma deseada.

Este método es especialmente eficaz para crear formas complejas en materiales duros que serían difíciles de lograr mediante métodos de mecanizado tradicionales. Se utiliza ampliamente en la fabricación de moldes y herramientas, y ofrece la capacidad de crear cavidades tanto superficiales como profundas con una precisión excepcional.

¿Cómo funciona la electroerosión por inmersión?

El proceso de electroerosión por inmersión se basa en descargas eléctricas controladas para erosionar una pieza de trabajo. Así es como funciona:

1. Selección del electrodo: Se utiliza un electrodo con forma que coincida con el negativo de la cavidad deseada.

2. Fluido Dieléctrico: El electrodo y la pieza de trabajo se sumergen en un fluido dieléctrico, que sirve para aislar y enfriar el proceso.

3. Erosión por chispa: Se descargan chispas de alto voltaje entre el electrodo y la pieza de trabajo, creando un calor intenso que derrite y vaporiza pequeñas porciones del material.

4. Eliminación del material: El material se erosiona gradualmente, dejando una cavidad o forma que refleja el electrodo.

El proceso está altamente controlado y la distancia entre el electrodo y la pieza de trabajo se gestiona cuidadosamente mediante un servomecanismo para garantizar la precisión.

¿Por qué utilizar electroerosión por inmersión?

La electroerosión por inmersión ofrece varias ventajas sobre los métodos de mecanizado tradicionales. Estos incluyen:

● Formas complejas: la electroerosión puede crear fácilmente diseños intrincados y complejos que serían imposibles con las herramientas de corte tradicionales.

● Precisión: la capacidad de crear formas con tolerancias muy estrictas, lo que lo hace ideal para componentes de alta precisión.

● Excelente acabado superficial: a diferencia del mecanizado convencional, la electroerosión a menudo proporciona un acabado suave, lo que reduce o elimina la necesidad de posprocesamiento.

Sin embargo, es particularmente eficaz cuando se trabaja con materiales duros como el acero, que pueden resultar difíciles de mecanizar con otros métodos.

Componentes clave de las máquinas de electroerosión por inmersión

El electrodo: selección de materiales y función.

Los materiales de los electrodos desempeñan un papel importante en la eficiencia y eficacia del proceso de electroerosión por inmersión. Los materiales comunes para electrodos incluyen:

Material |

Ventajas |

Desventajas |

Grafito |

Excelente resistencia al desgaste, estabilidad térmica y rentable. |

Menos conductor que el cobre, puede desgastarse más rápido en algunos casos. |

Cobre |

Alta conductividad, buena resistencia al desgaste. |

Más difícil de mecanizar que el grafito |

Latón |

Fácil de mecanizar, bueno para electrodos de precisión más pequeños |

Menos duradero que el cobre o el grafito. |

El material del electrodo debe elegirse en función de factores como la resistencia al calor, la resistencia al desgaste y la precisión deseada del producto final.

Fluido dieléctrico: el héroe anónimo

El fluido dieléctrico juega un papel fundamental en el proceso de electroerosión. Actúa como aislante, permitiendo que la chispa se descargue sin dañar los componentes. Además, enfría el sistema y elimina el material erosionado. Los fluidos dieléctricos comunes incluyen:

Fluido dieléctrico |

Ventajas |

Desventajas |

Aceites de hidrocarburos |

Buen aislamiento, disipación de calor, ampliamente utilizado. |

Puede no proporcionar el mejor acabado en comparación con el agua. |

Agua desionizada |

Proporciona acabados más finos, reduce la contaminación. |

Se utiliza con menos frecuencia que el aceite y es más sensible a las impurezas. |

Queroseno |

Punto de inflamación más alto, más seguro para determinadas aplicaciones |

Puede no ser tan eficaz para acabados más finos como el agua o el aceite. |

La limpieza y la temperatura del fluido dieléctrico son cruciales para mantener resultados consistentes.

El papel de la fuente de alimentación y el servomecanismo

La fuente de alimentación de una máquina de electroerosión por inmersión proporciona el pulso de alta frecuencia que crea las chispas. Debe ser capaz de ajustar la frecuencia y duración del pulso para condiciones óptimas de mecanizado. El servomecanismo garantiza que el electrodo mantenga una distancia constante con respecto a la pieza de trabajo, ajustándose automáticamente a medida que se erosiona el material, lo que permite un mecanizado de alta precisión.

Aplicaciones de la electroerosión por inmersión

Fabricación de moldes y matrices

La electroerosión por inmersión es particularmente eficaz en la producción de moldes y matrices. La capacidad de crear cavidades detalladas y formas intrincadas lo hace ideal para industrias como:

● Moldeo por Inyección: Creación de moldes para piezas de plástico.

● Fundición a presión: Producción de moldes para metales como aluminio y zinc.

● Forja: Fabricación de herramientas y moldes para dar forma a metales.

Este proceso permite a los fabricantes crear moldes con geometrías complejas que serían un desafío con métodos tradicionales.

Componentes de precisión para las industrias aeroespacial y médica

La electroerosión por inmersión se utiliza ampliamente en la fabricación de dispositivos médicos y aeroespaciales, donde la precisión es primordial. Puede producir piezas con tolerancias extremadamente estrictas, como:

● Aeroespacial: componentes como palas de turbinas e intercambiadores de calor que requieren detalles precisos.

● Médico: Instrumentos quirúrgicos e implantes que deben cumplir estrictos estándares de precisión.

La capacidad de trabajar con materiales resistentes como el titanio o el acero de alta aleación lo hace indispensable para estas industrias.

Industrias automotrices y electrónicas

La electroerosión por inmersión también es crucial en los sectores de la automoción y la electrónica, donde se requieren piezas complejas y tolerancias estrictas. Algunos ejemplos incluyen:

● Automotriz: Piezas de precisión como engranajes, válvulas y sensores.

● Electrónica: Creación de moldes para componentes microelectrónicos y placas de circuitos.

Al utilizar la electroerosión por inmersión, los fabricantes pueden garantizar que sus componentes cumplan con los más altos estándares de calidad y precisión.

Industria |

Aplicaciones |

Fabricación de moldes y matrices |

Moldeo por inyección, fundición a presión, forja. |

Aeroespacial y médico |

Álabes de turbina, Intercambiadores de calor, Herramientas quirúrgicas |

Automoción y electrónica |

Engranajes, válvulas, sensores, componentes microelectrónicos |

Ventajas y limitaciones de la electroerosión por inmersión

Ventajas

● Formas complejas: Ideal para crear diseños intrincados y cavidades profundas que son difíciles de lograr con métodos tradicionales.

● Precisión: Ofrece una precisión excepcional, lo que lo hace ideal para aplicaciones de alta tolerancia.

● Proceso sin contacto: Dado que no hay contacto físico entre el electrodo y la pieza de trabajo, se minimiza el desgaste de la herramienta y el estrés mecánico.

Limitaciones

● Más lento para cortes simples: Para cortes simples o poco profundos, la electroerosión por penetración es más lenta que otros métodos como la electroerosión por hilo.

● Costos más altos: la necesidad de electrodos personalizados y la complejidad de la configuración pueden encarecer el proceso.

● Limitaciones de materiales: Sólo funciona con materiales conductores, lo que significa que no se puede utilizar en materiales no metálicos ni en algunas cerámicas.

Ventajas |

Limitaciones |

Formas complejas y cavidades profundas. |

Más lento para cortes simples |

Precisión excepcional |

Mayores costos operativos |

Proceso sin contacto |

Limitado únicamente a materiales conductores. |

Tipos de máquinas de electroerosión por inmersión

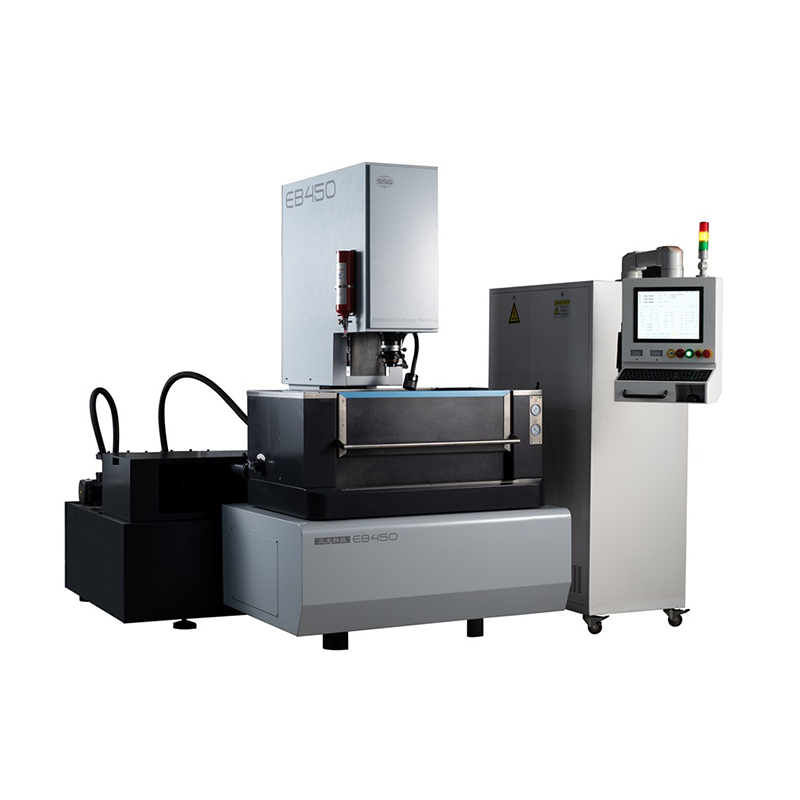

Máquinas de electroerosión por inmersión CNC

Las máquinas de electroerosión por inmersión CNC ofrecen importantes ventajas en precisión y automatización. Con control multieje, estas máquinas pueden crear moldes y piezas altamente complejas con programación automatizada, lo que reduce el error humano y el tiempo de producción.

Máquinas de electroerosión por inmersión ZNC

Las máquinas ZNC (control del eje Z) están diseñadas para operaciones más básicas donde se necesita menos automatización. Si bien ofrecen precisión, generalmente son menos avanzadas que las máquinas CNC. Las máquinas ZNC se utilizan habitualmente para troqueles y moldes más sencillos.

Tipo de máquina |

Características |

Uso Ideal |

Electroerosión por hundimiento CNC |

Alta precisión, control multieje, programación automatizada. |

Moldes y piezas complejas, alta precisión. |

Electroerosión por hundimiento ZNC |

Control del eje Z, operaciones básicas, menos automatización. |

Matrices y moldes más simples |

Materiales comunes procesados ??mediante electroerosión por inmersión

Materiales para la fabricación de electrodos

Los materiales de electrodos más comunes utilizados en electroerosión por inmersión son grafito, cobre y latón. Cada material ofrece sus propias ventajas en términos de conductividad, resistencia al desgaste y facilidad de mecanizado.

Materiales para piezas de trabajo

La electroerosión por penetración se utiliza para una amplia gama de materiales, que incluyen:

● Metales: Acero, titanio y cobre.

● Cerámica: Cerámicas más duras que son difíciles de mecanizar utilizando métodos convencionales.

● Aleaciones: Incluyendo tungsteno y molibdeno para aplicaciones altamente exigentes.

Tendencias e innovaciones futuras en electroerosión por inmersión

Automatización e integración con IA

Con los avances en automatización e inteligencia artificial, las máquinas de electroerosión por inmersión son cada vez más eficientes. El mantenimiento predictivo, la optimización de procesos y el monitoreo en tiempo real continuarán mejorando el desempeño general de las operaciones de electroerosión.

Avances materiales y nuevas aplicaciones

Los nuevos materiales y recubrimientos permitirán utilizar la electroerosión por inmersión en una gama más amplia de aplicaciones. A medida que las industrias exigen componentes más complejos y de alto rendimiento, la electroerosión por inmersión permanecerá a la vanguardia de la fabricación de precisión.

Conclusión

La electroerosión por penetración es esencial para industrias que requieren alta precisión y diseños complejos. Destaca en la creación de formas intrincadas y detalles finos, lo que lo hace crucial para la fabricación de moldes y la fabricación de dispositivos médicos y aeroespaciales. A medida que la tecnología evoluciona, Die Sinking EDM continúa expandiéndose, impulsando la innovación en la fabricación de alta precisión. Empresas como Suzhou Sanguang Science & Technology Co., Ltd. proporciona productos avanzados de electroerosión por inmersión, que ofrecen un valor excepcional con su precisión y eficiencia en la creación de componentes complejos.

Preguntas frecuentes

P: ¿Qué es la electroerosión por hundimiento?

R: La electroerosión por inmersión es un proceso de mecanizado que utiliza descargas eléctricas para erosionar el material con precisión y crear formas intrincadas. Se utiliza comúnmente en la fabricación de moldes, aeroespacial y de dispositivos médicos.

P: ¿Cómo funciona la electroerosión por inmersión?

R: La electroerosión por inmersión funciona mediante el uso de un electrodo que genera chispas eléctricas, erosionando la pieza de trabajo sumergida en fluido dieléctrico. Este proceso crea cavidades o formas intrincadas con alta precisión.

P: ¿Por qué se utiliza la electroerosión por inmersión en la fabricación de moldes?

R: La electroerosión por inmersión es ideal para la fabricación de moldes porque puede crear formas detalladas y complejas que son difíciles de lograr con los métodos de mecanizado tradicionales.

P: ¿Cuáles son las principales ventajas de la electroerosión por inmersión?

R: Las principales ventajas de la electroerosión por inmersión incluyen su capacidad para producir formas complejas, alta precisión, excelentes acabados superficiales y mínimo desgaste de las herramientas.

P: ¿Cuánto cuesta la electroerosión por hundimiento?

R: El costo de la electroerosión por inmersión varía según la complejidad del trabajo, el tipo de material y la máquina utilizada. Sin embargo, tiende a ser más caro que el mecanizado tradicional debido a su precisión y a la necesidad de electrodos personalizados.