As máquinas EDM de chumbada são uma ferramenta indispensável na fabricação moderna, permitindo a criação de peças complexas com alta precisão e mínimo esforço mecânico. Essas máquinas utilizam o processo de Usinagem por Descarga Elétrica (EDM) para remover material através de faíscas elétricas, oferecendo capacidades que os métodos de usinagem tradicionais não conseguem igualar. Neste artigo, exploraremos o que é uma máquina EDM de chumbada, suas vantagens, aplicações, como selecionar e otimizar uma e seu futuro na indústria.

O que é Die Sinking EDM?

A EDM por afundamento, também conhecida como EDM por mergulho, é um processo que usa faíscas elétricas para erodir o material de uma peça de trabalho. A máquina emprega um eletrodo de formato especial, normalmente feito de cobre ou grafite, que é submerso em um fluido dielétrico. Uma corrente elétrica passa pelo eletrodo, criando faíscas que corroem o material. Este processo permite a criação de geometrias e formas complexas que são difíceis ou impossíveis de conseguir utilizando métodos de corte tradicionais.

Ao contrário da usinagem convencional, a eletroerosão por penetração da matriz não exige que a ferramenta entre em contato físico com a peça de trabalho, reduzindo o risco de desgaste e distorções relacionadas ao calor. Isso o torna especialmente valioso para trabalhar com materiais duros e produzir recursos internos complexos, como cavidades e arestas vivas.

Componentes e mecânica de uma máquina Die Sinker EDM

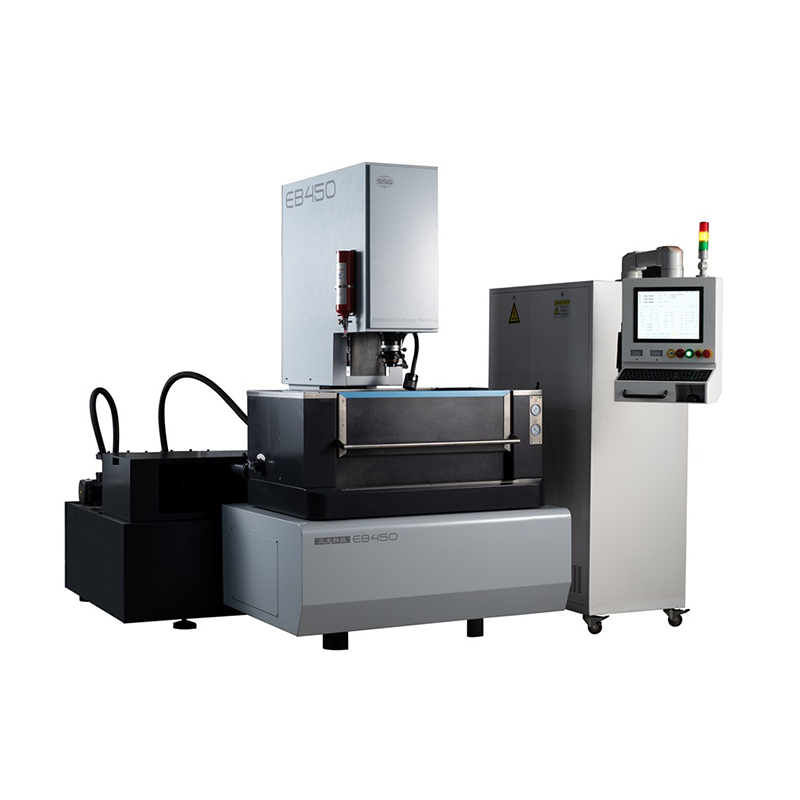

UM A máquina EDM de chumbada consiste em vários componentes principais que trabalham juntos para obter usinagem de precisão:

Fonte de alimentação : Fornece energia elétrica para gerar as faíscas.

Mecanismo Servo : Controla o movimento do eletrodo em relação à peça de trabalho.

Eletrodo : O material que molda a peça através de faíscas elétricas. Os eletrodos podem ser feitos de cobre, grafite ou outros materiais condutores.

Fluido Dielétrico : Um fluido não condutor que ajuda a resfriar a máquina e a remover detritos da peça de trabalho.

Sistema de Filtração : Garante que o fluido dielétrico permaneça limpo e livre de partículas que possam afetar o processo de usinagem.

A precisão da máquina é amplamente determinada pelo formato do eletrodo e pelo controle da duração da faísca, permitindo a criação de formas altamente precisas e complexas.

Vantagens de usar uma máquina Die Sinker EDM

A máquina EDM com chumbada oferece diversas vantagens significativas em relação às técnicas de usinagem tradicionais:

Precisão e geometrias complexas

Um dos principais benefícios do EDM por imersão em matriz é sua capacidade de criar peças complexas e altamente detalhadas. Isto inclui cavidades profundas, detalhes finos e características internas complexas que seriam difíceis ou impossíveis de conseguir com métodos convencionais.

Capacidade de trabalhar com materiais duros

As máquinas EDM de chumbada são ideais para usinar materiais que são difíceis de cortar com ferramentas tradicionais, como aços endurecidos, metal duro e ligas. Isso os torna inestimáveis ??em setores como aeroespacial, automotivo e fabricação de moldes, onde materiais de alta resistência são comuns.

Desgaste reduzido da ferramenta

Ao contrário dos processos de usinagem tradicionais, onde a ferramenta de corte entra em contato físico com a peça de trabalho e pode se desgastar com o tempo, a EDM de chumbada opera sem contato direto. Isso reduz o desgaste da ferramenta e aumenta a vida útil do equipamento.

Alta tolerância e acabamento superficial

O processo de erosão por faísca usado na eletroerosão por penetração permite tolerâncias extremamente altas, geralmente na faixa de mícrons. O processo também produz acabamentos lisos, o que pode minimizar a necessidade de processos de acabamento adicionais, como polimento.

Limitações e considerações

Embora as máquinas EDM com chumbada ofereçam muitas vantagens, também há algumas limitações a serem consideradas:

Limitado a materiais condutores

Uma das principais restrições do EDM por imersão em matriz é que ele só pode ser usado em materiais eletricamente condutores. Materiais não condutores, como plásticos e cerâmicas, não podem ser processados ??através deste método.

Taxas de remoção de material mais lentas

Em comparação com a usinagem tradicional, a EDM por afundamento da matriz tem taxas de remoção de material mais lentas. Isto significa que pode não ser a melhor escolha para produção de grandes volumes, a menos que a complexidade da peça justifique tempos de maquinação mais longos.

Custos de configuração inicial mais elevados

A configuração de uma máquina EDM de chumbada requer preparação precisa do eletrodo e pode envolver custos iniciais mais elevados com equipamento e configuração. No entanto, esses custos são compensados ??pela alta precisão e pelo baixo desgaste das ferramentas ao longo do tempo.

Aplicações em todos os setores

As máquinas EDM de chumbada são amplamente utilizadas em uma variedade de indústrias devido à sua precisão e capacidade de lidar com geometrias complexas:

Fabricação de ferramentas e matrizes

Na fabricação de ferramentas e matrizes, o EDM de chumbada é usado para criar moldes e matrizes para estampagem, moldagem por injeção e outros processos de fabricação. É especialmente útil para criar cavidades complexas, cantos agudos e reentrâncias profundas.

Aeroespacial e automotivo

Nas indústrias aeroespacial e automotiva, a eletroerosão por matriz é usada para produzir componentes complexos, como peças de motores, pás de turbinas e cavidades de moldes. A capacidade de trabalhar com materiais de alta resistência é crucial para essas indústrias.

Dispositivos Médicos

Die sinker EDM é ideal para criar peças de precisão usadas em dispositivos médicos, como ferramentas cirúrgicas e implantes. A capacidade da máquina de lidar com recursos pequenos e complexos a torna perfeita para a fabricação médica.

Eletrônica

Die sinker EDM também é usado na indústria eletrônica para produzir componentes como conectores, interruptores e peças de placas de circuito. A capacidade da máquina de criar recursos finos e detalhados é especialmente importante neste campo.

Como selecionar e otimizar uma máquina Die Sinker EDM para suas necessidades

A seleção da máquina EDM de chumbada certa depende de vários fatores, incluindo o tamanho e o material da peça de trabalho, a complexidade da peça e o volume de produção. Aqui estão algumas considerações importantes ao escolher uma máquina:

Material e tamanho da peça de trabalho

Escolha uma máquina que possa lidar com o material que você planeja usinar, bem como com o tamanho da peça. Algumas máquinas são mais adequadas para materiais maiores ou mais duros, enquanto outras podem ser projetadas para aplicações mais precisas e de menor escala.

Seleção de eletrodo

O tipo e a geometria do eletrodo podem impactar significativamente a qualidade da peça acabada. A otimização do material e do formato do eletrodo pode ajudar a melhorar a precisão da usinagem e reduzir o desgaste.

Parâmetros de Processo

Ajustar parâmetros como corrente, tempo de ativação/desativação do pulso e centelhador é essencial para obter os melhores resultados. O ajuste adequado dessas configurações ajuda a otimizar o processo de usinagem, aumentando a eficiência e reduzindo o desgaste da ferramenta.

Terceirização vs. Usinagem Interna

Considere se é mais econômico comprar um máquina EDM chumbada ou terceirize suas necessidades de EDM. Para a produção de grandes volumes, as máquinas internas podem proporcionar um melhor retorno do investimento, enquanto a terceirização pode ser uma opção mais econômica para peças especializadas ou de baixo volume.

Tendências Futuras e Inovações em Die Sinker EDM

O futuro da EDM com chumbada é promissor, com diversas tendências e inovações no horizonte:

Automação e integração IoT

A integração da automação e da tecnologia IoT nas máquinas EDM de matrizes aumentará a eficiência, permitindo monitoramento e ajustes em tempo real. Esses avanços ajudarão a melhorar ainda mais a precisão e a consistência das peças.

Técnicas de Fabricação Híbrida

As técnicas de fabricação híbrida que combinam EDM com manufatura aditiva (impressão 3D) estão se tornando mais populares. Isto permitirá a produção de peças com detalhes ainda mais complexos, incluindo elementos aditivos e subtrativos.

EDM verde

Os esforços de sustentabilidade na indústria de EDM estão concentrados na redução de desperdícios, na utilização de fluidos dielétricos ecológicos e na melhoria da eficiência energética para minimizar o impacto ambiental do processo de maquinação.

Pontos de vista das plataformas industriais

ProleanTech : A máquina EDM com chumbada desempenha um papel crucial na fabricação moderna, permitindo a criação de peças e moldes complexos com extrema precisão. A capacidade de trabalhar com materiais resistentes é o que diferencia esta máquina dos métodos convencionais.

Rapiddirect : EDM por afundamento da matriz fornece alta precisão, mas com uma taxa de remoção de material mais lenta. É ideal para aplicações onde são necessários detalhes finos e formas complexas, e se destaca em setores como aeroespacial, automotivo e fabricação de dispositivos médicos.

Oscaredm : A empresa enfatiza a versatilidade da eletroerosão por matriz no processamento de materiais duros e quebradiços, mostrando sua evolução como uma tecnologia chave na fabricação.

Everloy : De acordo com a empresa, embora a eletroerosão por penetração ofereça muitos benefícios, incluindo desgaste mínimo da ferramenta e alta precisão, ela apresenta limitações, como taxas de remoção de material mais lentas e necessidade de materiais condutores.

Conclusão

As máquinas EDM de chumbada são ferramentas poderosas para a fabricação moderna, oferecendo precisão incomparável, capacidade de trabalhar com materiais difíceis e de criar geometrias complexas. Embora existam algumas limitações, as vantagens da tecnologia tornam-na um ativo essencial em diversas indústrias, desde a aeroespacial até aos dispositivos médicos. Ao compreender o processo e otimizar a seleção de máquinas, as empresas podem aproveitar todo o potencial da EDM de chumbada para atender às suas necessidades de produção.